图1 注塑导轨

1―滑座;2―胶条;3―注塑层

2.贴塑导轨

在导轨滑动面上贴一层抗磨的塑料软带,与之相配的导轨滑动面需经淬火和磨削加工。软带以聚四氟乙烯为基材,添加合金粉和氧化物制成。塑料软带可切成任意大小和形状,用胶黏剂粘接在导轨基面上。由于这类导轨软带用粘接方法,故称为贴塑导轨。

二、滚动导轨

滚动导轨的特点是:摩擦系数小,摩擦系数一般在0.0025~0.005的范围内,动、静摩擦系数基本相同,启动阻力小,不易产生冲击,低速运动稳定性好;定位精度高,运动平稳,微量移动准确;磨损小,精度保持性好,寿命长;但是抗振性差,防护要求较高;结构复杂,制造较困难,成本较高。现代数控机床常采用的滚动导轨有滚动导轨块和直线滚动导轨两种。

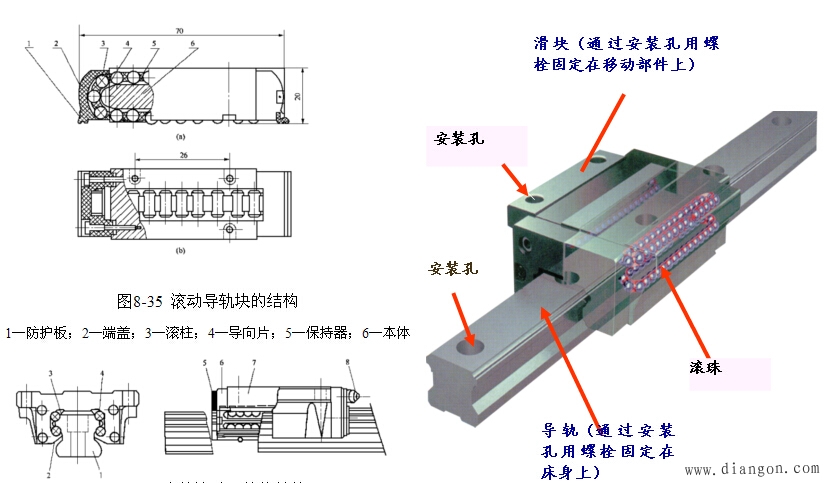

1.滚动导轨块

滚动导轨块是一种以滚动体作循环运动的滚动导轨,其结构如图8-35所示。在使用时,滚动导轨块安装在运动部件的导轨面上,每一导轨至少用两块,导轨块的数目与导轨的长度和负载的大小有关,与之相配的导轨多用嵌钢淬火导轨。当运动部件移动时,滚柱3在支承部件的导轨面与本体6之间滚动,同时又绕本体6循环滚动,滚柱3与运动部件的导轨面不接触,所以运动部件的导轨面不需淬硬磨光。滚动导轨块的特点是刚度高,承载能力大,便于拆装。

2.直线滚动导轨

直线滚动导轨的结构如图8-36所示,主要由导轨体1、滑块7、滚珠4、保持器3、端盖6等组成。由于它将支承导轨和运动导轨组合在一起,作为独立的标准导轨副部件由专门的生产厂家制造,故又称单元式直线滚动导轨。在使用时,导轨体固定在不运动的部件上,滑块固定在运动部件上。当滑块沿导轨体运动时,滚珠在导轨体和滑块之间的圆弧直槽内滚动,并通过端盖内的暗道从工作负载区到非工作负载区,然后再滚回到工作负载区,不断循环,从而把导轨体和滑块之间的滑动,变成了滚珠的滚动。

图2 滚动导轨块的结构

1―防护板;2―端盖;3―滚柱;4―导向片;5―保持器;6―本体

图3 直线滚动导轨的结构

1―导轨体;2―侧面密封垫;3―保持器;4―滚珠;5―端部密封垫;6―端盖;7―滑块;8―润滑油杯

三、静压导轨

静压导轨的导轨面之间处于纯液体摩擦状态,不产生磨损,精度保持性好;摩擦系数低(一般为0.005~0.001),低速时不易产生爬行;承载能力大;刚性好,承载油膜有良好的吸振作用,抗振性好;但是其结构复杂,需配置一套专门的供油系统,制造成本较高。静压导轨可分为开式静压导轨和闭式静压导轨两种。这里仅介绍较为简单的开式静压导轨。

开式静压导轨的工作原理。油泵2启动后,油经滤油器l吸入,用溢流阀3调节供油压力,再经过滤油器4,通过节流器5降压至Pr(油腔压力)进入导轨的油腔,并通过导轨间隙向外流出,回到油箱8。油腔压力形成浮力将运动部件6浮起,形成一定的导轨间隙。当载荷增大时,运动部件下沉,导轨间隙减小,液阻增加,流量减小,从而使油经过节流器时的压力损失减小,油腔压力Pr增大,直至与载荷W平衡。

全站搜索